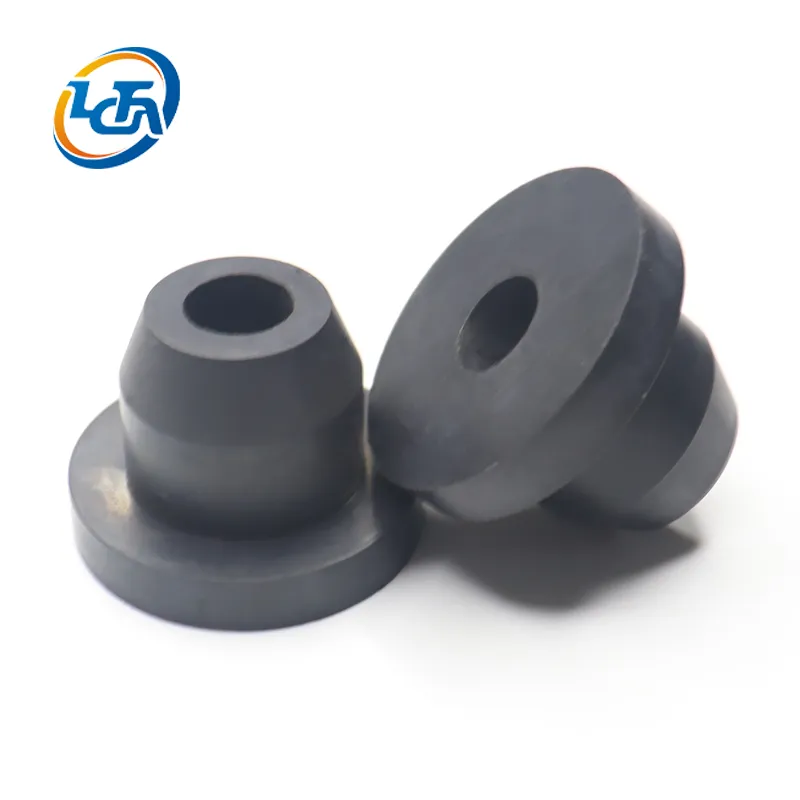

Ang mga custom na moulded na bahagi ng goma ay isa sa mga pinaka-maraming gamit at cost-effective na uri ng pagmamanupaktura na maaari mong makuha, mula sa automotive, aerospace hanggang sa extreme sports at iba pa. Gayunpaman, ang pagtitiyak ng mataas na pagganap at tibay mula sa mga komponent na ito ay nangangailangan ng mahigpit na mga proseso ng kontrol sa kalidad. Ang mga ito ay hindi mga bagong termino, tiyak na nabasa mo na ang lahat dito, dahil ang bawat isa sa mga artikulong ito ay nakatuon sa isang pangunahing aspeto ng kalidad na hindi mo dapat isakripisyo kapag naghahanap ng mga custom na moulded na bahagi ng goma, umaasa na makakabuo ka ng mas mahusay na mga proseso na may pinakamahusay na kalidad ng mga end-product sa isip.

Kontrol sa kalidad sa yugto ng disenyo

Upang magkaroon ng isang de-kalidad na panghuling produkto, napakahalaga ng yugto ng disenyo. Sa yugtong ito, kailangan nating isipin ang tungkol sa:

1.1 Pagpili ng materyal: Ang tamang materyal na goma ay kritikal para sa mga nais na katangian.

1.2 Disenyo ng hulma

(1.3) Disenyo ng produkto: Ang disenyo ng produkto ay dapat ganap na isaalang-alang ang mga katangian ng proseso ng paghubog, iwasan ang masyadong kumplikado o masyadong matalim na estruktura, bawasan ang konsentrasyon ng stress, at ang hirap sa pag-alis ng hulma. Gumamit ng magandang anggulo ng hulma, madaling alisin ang magagandang produkto, bawasan ang depekto at pinsala. Sa ganitong paraan, ang susunod na inspeksyon ng kalidad ay maaaring gawin sa tamang pag-label ng mga produkto.

Kontrol ng kalidad sa antas ng produksyon

Ang kontrol ng proseso ng produksyon ay ang susi upang matiyak ang kalidad ng mga bahagi ng goma. Dapat bumuo ng isang perpektong sistema ng pamamahala ng kalidad, na sumasaklaw sa lahat ng proseso ng produksyon.

2.1 Kwalipikadong inspeksyon ng mga hilaw na materyales ng goma: Ang mahigpit na inspeksyon ng lahat ng goma CAS mula sa pagpasok sa linya (komposisyon, kadalisayan, viskosidad, atbp.), propesyonal na kagamitan sa pagsubok (vulcanizer, Mooney viscometer, atbp.) para sa pagsubok ng hilaw na materyales, upang matiyak na ang kalidad ng hilaw na materyales ay kwalipikado. Malakas na alisin ang mga hindi kwalipikadong hilaw na materyales at hindi payagan ang mga ito na lumitaw sa produksyon.

2.2 Kontrol ng proseso ng paghubog: Ang temperatura, presyon at oras ng proseso ng paghubog ang pinakamahalagang mga parameter na nakakaapekto sa kalidad ng mga bahagi ng goma. Ang mga parameter na ito ay inaayos sa mga limitasyon ng katumpakan, upang ang ilang bahagi ng goma ay ma-vulcanize nang maayos upang makamit ang kinakailangang mga pisikal na katangian. Pagkatapos ay ginagamit ang isang awtomatikong sistema ng kontrol upang patuloy na subaybayan at ayusin ang mga parameter na ito, na may kakayahang bawasan ang mga paglihis sa kalidad ng tao. Sa madaling salita, kinakailangan ang mga datos ng kalidad ng hiwa upang makagawa ng detalyadong tala ng mga parameter ng proseso upang magbigay ng batayan para sa susunod na pagsusuri ng kalidad ng datos.

2.3 On-line na inspeksyon: Random na sampling ng mga semi-tapos na produkto sa panahon ng proseso ng produksyon upang suriin kung ang mga sukat, hitsura at pagganap ay nakakatugon sa mga kinakailangan. Pagkatapos ay simulan ang pagtugon sa mga problema sa produksyon gamit ang mga advanced na kasanayan at teknolohiya. Ang inspeksyon ay maaaring maging isang buong pagsubaybay para sa mga espesyal na produkto o mga pangunahing proseso, na tinitiyak ang kalidad ng mga produkto.

2.4 Regular na panatilihin at i-calibrate ang kagamitan sa paghubog: Upang matiyak ang normal na takbo ng kagamitan at ang katumpakan ng kagamitan, regular na isagawa ang pagpapanatili at pag-calibrate sa kagamitan sa paghubog. Ang hulma ay hindi lamang mahalaga sa aplikasyon, mas mahalaga, ito ay dapat regular na mapanatili, kabilang ang paglilinis, pagpapadulas, pagkukumpuni at iba pa, upang pahabain ang buhay ng serbisyo ng hulma, upang matiyak ang kalidad ng paghubog ng produkto.

Pangatlo: Pagsusuri ng Huling Produkto at Pagsubok sa Kalidad

Ang huling pagsusuri sa mga natapos na produkto ay ang huling linya ng depensa upang beripikahin na ang mga kwalipikadong bahagi ng goma ay umaalis sa pabrika. Magtatag ng kumpletong mga kasanayan at pamantayan sa pagsusuri.

3.1 Pagsusuri ng hitsura: Ang lahat ng natapos na produkto ay maaaring ihatid lamang pagkatapos ng pagsusuri ng hitsura upang suriin ang mga depekto sa kalidad tulad ng mga bula, bitak, depekto sa anyo at mga dumi. Pagkatapos ng pagsusuri, ang mga depektong natukoy sa visual na pagsusuri ay ikinategorya at naitala at detalyadong pagsusuri ang isinasagawa gamit ang ilang mga karagdagang kagamitan tulad ng magnifying glass.

3.2 Tatlong-dimensional na pagsukat: Ang mga pangunahing sukat ng produkto ay sinusukat gamit ang mga caliper, altimeter, CMM at iba pang mga precision measuring tools upang matiyak na ang dimensional accuracy ay nakakatugon sa mga kinakailangan ng disenyo. Mga kagamitan sa kalidad tulad ng control charts11.

3.3 Pagsubok sa pagganap: Isagawa ang mga kaukulang pagsubok sa pagganap batay sa paggamit at mga kinakailangan sa pagganap ng produkto, tulad ng tensile strength, tigas, compression permanent deformation, paglaban sa langis, heat aging, atbp. Ang mga standardized test methods ay ginagamit upang magbigay ng katumpakan sa pagsusuri at reproducibility ng mga resulta ng pagsusuri.

3.4 Hindi nakakapinsalang pagsubok: Ang teknolohiya ng hindi nakakapinsalang pagsubok ay ginagamit para sa inspeksyon ng ilang mahahalagang bahagi, tulad ng ultrasonic detection, X-ray testing, atbp., upang suriin kung may mga panloob na depekto. Ang hindi nakakapinsalang pagsubok ay makakapagpahayag ng mga nakatagong panloob na panganib nang hindi nasisira ang produkto at mapahusay ang kaligtasan at pagiging maaasahan ng produkto.

Pang-apat, Pagsusulong ng kalidad at patuloy na pag-optimize

Ang katiyakan ng kalidad, gayunpaman, ay hindi lamang isang beses na bagay — ito ay isang patuloy na siklo ng pagpapabuti at pag-optimize.

4.1 Pagsusuri ng datos at istatistika Istatistikang pagsusuri ng iba't ibang datos na nabuo sa proseso ng produksyon upang matukoy ang mga pangunahing salik na nakakaapekto sa kalidad. Habang ang SPC at iba pang mga paraan ay maaaring gamitin upang subaybayan ang katatagan ng proseso, ang mga abnormalidad ay maaaring matukoy at matugunan sa tamang oras.

4.2 Pagsusuri ng ugat ng problemaBago mangyari ang anumang isyu sa kalidad, kinakailangan ng RTCA na alamin ang ugat ng problema at bumuo ng mga kaukulang hakbang na pangwasto. Sinusuri ang problema sa mas detalyado gamit ang mga teknolohiya tulad ng 5 Whys at Fishbone diagram.

4.3 Patuloy na Pagpapabuti: Lumikha ng isang kultura ng patuloy na pagpapabuti at bigyan ang mga empleyado ng inisyatibong isinasagawa upang mapabuti ang kalidad. Talakayin ang mga aral na natutunan sa proseso at talakayin ang regular na mga pulong sa kalidad na nakatuon sa mga aspeto ng pagpapabuti. PDCA (Plan-Do-Check-Act) cycle, patuloy na pagpapabuti ng kontrol sa kalidad at iba pang mga pamamaraan.

4.4 Pagkuha ng input mula sa mga customer: pagkilala sa mga customer sa pamamagitan ng isang panayam upang malaman ang kanilang mga kinakailangan sa kalidad at inaasahan mula sa mga produkto. Gabayan ang mga inisyatibo at plano sa pagpapabuti ng kalidad batay sa feedback ng customer.

V. Konklusyon

Gumagawa kami ng kontrol sa kalidad ng mga bahagi ng custom na molded na goma mula sa disenyo, produksyon, inspeksyon at pagpapabuti.